企业在排产管理中面临的问题: 大多数的企业在调度排产过程中,都会遇到以下问题。首先是插单非常的多,计划调整困难,会经常性的发生原材料、零部件的备货不足。计划按MRP或库存展示计算出需求后将产生大量工单,这些工单无法全部确定生产顺序,车间按自身生产收益安排导致转配时缺件,才紧急生产缺配的零件。 其次是无法准确预测未来机台的产能负荷,无法均衡分配产能,前后工序无法准确的衔接,造成大量的闲置资源。在发现缺件的情况下,临时赶工,不能系统的预测需要优先生产的零件,手工统计几乎无法完成并且效率低下,造成人员身心疲惫。最后是在执行过程中,缺乏人员的监控,车间生产有可能变样,对于计划可能没有按时按量生产。

安排每个工单在各个工序的具体生产线体、计划开始时间和计划结束时间,并根据库房管理模块提供的库房原料库存信息,进行物料齐套等可用性检查。通过排产后发布相关的生产任务和岗位工作。

在企业的生产流程中,车间接收到来自生产的订单(可以选择手动录入订单和自动扫描SPA系统的订单),系统根据加工订单加工对应的标准工艺路径,生成当前工单生产加工的各个工序信息及各个工序的参数信息。在录入订单信息之后,就进入到工单维护环节,由于录入的是标准化的生产工艺流程,难免会有一些非标准的特殊情况。就要对工单上的工单号、加工的产品、计划生产数量、计划开工日期、计划完工日期等,做出适当的调整。

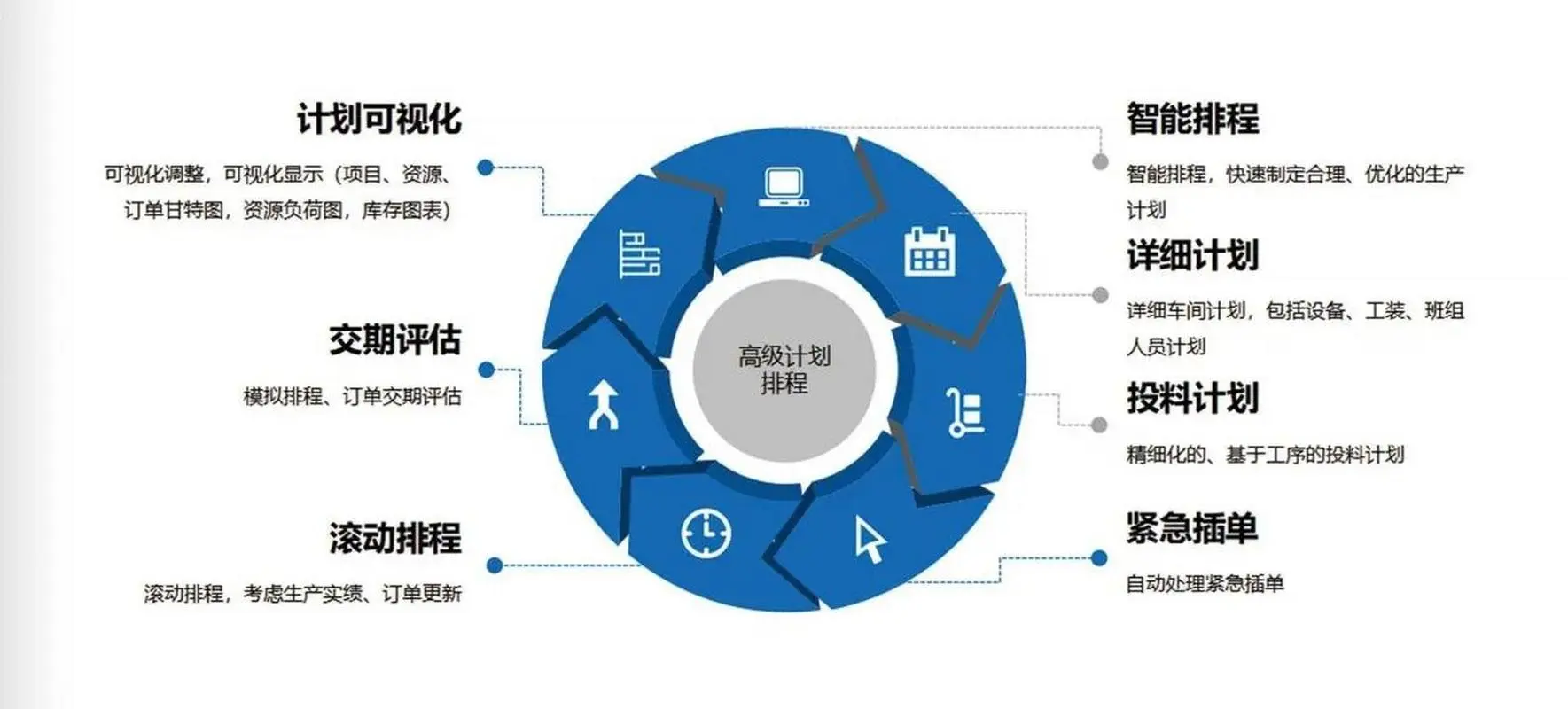

之后,进入到工单调度、齐套性检查和排产结果发布阶段。MES提供自动排产和人工排产两种模式,自动排产依据工单上的工艺、设备产能、人员配备等因素,自动的寻求最佳的排产结果。手工排产则是通过加工某工序得出的机台效率、工单的批量大小、转机种时间设置等条件自动算出。排产的结果以表格和甘特图两种方式进行展示。齐套性检查是在结合了生产工单和自动产的结果上,逐一的检查物料的准备情况。做好上述的开工准备工作以后,就可以发布排产的结果了。

在MES系统中进行排产操作时,首先需要进行生产订单的派工。生产订单是根据客户订单和销售预测等信息生成的,其中包含了产品的数量、型号、交货日期等信息。通过MES系统,可以将生产订单分派给相应的生产线或工作中心,确定生产的起止时间和生产量。同时,也可以根据实际情况进行排程调整,以满足客户需求和生产资源的利用率。

安排每个工单在各个工序的具体生产线体、计划开始时间和计划结束时间,并根据库房管理模块提供的库房原料库存信息,进行物料齐套等可用性检查。通过排产后发布相关的生产任务和岗位工作。

在企业的生产流程中,车间接收到来自生产的订单(可以选择手动录入订单和自动扫描SPA系统的订单),系统根据加工订单加工对应的标准工艺路径,生成当前工单生产加工的各个工序信息及各个工序的参数信息。在录入订单信息之后,就进入到工单维护环节,由于录入的是标准化的生产工艺流程,难免会有一些非标准的特殊情况。就要对工单上的工单号、加工的产品、计划生产数量、计划开工日期、计划完工日期等,做出适当的调整。

之后,进入到工单调度、齐套性检查和排产结果发布阶段。MES提供自动排产和人工排产两种模式,自动排产依据工单上的工艺、设备产能、人员配备等因素,自动的寻求最佳的排产结果。手工排产则是通过加工某工序得出的机台效率、工单的批量大小、转机种时间设置等条件自动算出。排产的结果以表格和甘特图两种方式进行展示。齐套性检查是在结合了生产工单和自动产的结果上,逐一的检查物料的准备情况。做好上述的开工准备工作以后,就可以发布排产的结果了。

在MES系统中进行排产操作时,首先需要进行生产订单的派工。生产订单是根据客户订单和销售预测等信息生成的,其中包含了产品的数量、型号、交货日期等信息。通过MES系统,可以将生产订单分派给相应的生产线或工作中心,确定生产的起止时间和生产量。同时,也可以根据实际情况进行排程调整,以满足客户需求和生产资源的利用率。

在派工完成后,MES系统会根据生产订单和排产规则自动生成工序计划。工序计划包括了产品的加工工序、工序之间的前后关系、所需的工时和设备等。万界星空科技MES系统可以根据企业的工艺流程和工序能力自动进行优化和调整,确保每个工序的合理安排和资源的最优利用。同时,也可以根据实际情况进行手动调整,以满足生产的需求和要求。

在生成工序计划后,MES系统会根据工序的优先级和约束条件进行任务调度。任务调度是指将工序按照一定的顺序安排到可用的设备或工作中心进行生产。在任务调度中,MES系统会考虑设备的利用率、能力和可靠性等因素,并进行合理安排和分配。同时,还会根据任务的紧急程度和优先级进行调度,以确保生产的及时性和高效性。

在任务调度完成后,MES系统会根据工序的执行情况进行生产进度的跟踪和监控。通过MES系统,可以实时查看每个工序的进度和完成情况,了解生产的状态和进展。同时,也可以通过MES系统自动生成生产报表和生产统计数据,以进行生产效率和质量的分析和评估。通过对生产进度的监控和分析,可以实现生产计划的调整和优化,以提高生产效率和降低生产成本。

在瞬息万变的市场环境中,企业需要不断地对自身进行改进和创新。而万界星空科技MES系统正是企业实现这一目标的有力助手。通过持续的数据分析和功能优化,企业可以更好地适应市场变化,提升自身的竞争力。

在瞬息万变的市场环境中,企业需要不断地对自身进行改进和创新。而万界星空科技MES系统正是企业实现这一目标的有力助手。通过持续的数据分析和功能优化,企业可以更好地适应市场变化,提升自身的竞争力。