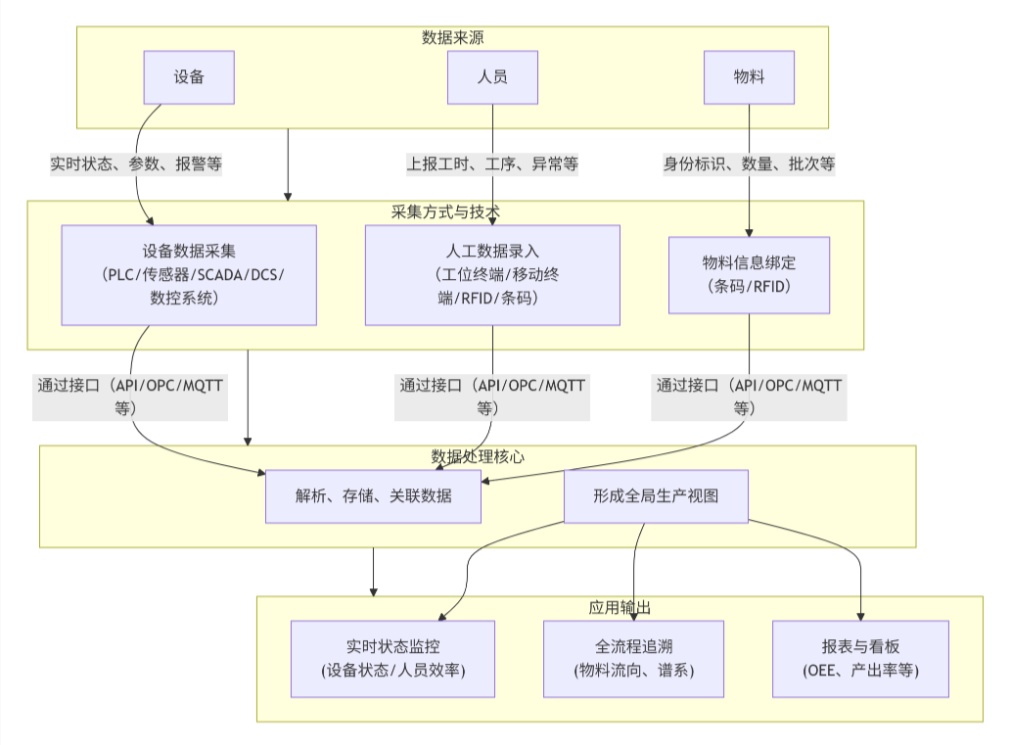

在当今制造业迈向智能化的浪潮中,MES管理系统已成为企业实现精细化管理和数字化转型的关键工具。MES管理系统通过实时采集生产现场的数据,将生产计划、设备状态、人员操作和物料流动等信息全面整合,为企业提供前生产可视性与控制力。

万界星空科技MES系统通过对“人、机、料”等生产要素全面而高效的数据采集能力,这种采集并非单一方式,而是一个结合了自动化技术与人工辅助的综合性体系。

一、设备数据采集 设备数据采集是MES自动化的核心,目标是实时获取设备状态、运行参数、产量、故障信息等。

- PLC(可编程逻辑控制器)采集: 方式:这是最常用和稳定的方式。通过工业网关(如:以太网等)连接到设备的PLC,利用驱动协议来读取和解析PLC寄存器中的数据。 采集内容:设备启动/停止、运行速度、当前产量、报警代码、温度、压力等工艺参数。 特点:实时性高、可靠性强,但需要熟悉设备协议和地址表。

- CNC/数控系统采集: 方式:通过数控系统提供的专用接口或网卡,采集机床的运行状态(如:开机、停机、加工中、故障)、主轴转速、进给率、加工程序名、坐标偏移等。 特点:专业性强,是离散制造业(如机加工)采集的重点。 3、传感器采集: 方式:对于没有PLC或老旧设备,可以通过加装I/O模块或传感器(如:光电传感器、电流传感器、振动传感器)来间接获取设备状态。例如,用光电传感器检测产品通过,用电流传感器判断设备是否在运行。 采集内容:设备启停信号、计数、振动、温度等。

- DCS/SCADA系统集成: 方式:在流程行业(如化工、制药),设备数据通常已由DCS(集散控制系统)或SCADA(数据采集与监视控制系统)管理。MES直接与这些上层系统进行集成,通过API接口或数据库视图获取汇总后的数据,而非直接连接设备。 特点:系统层级集成,避免了重复采集,更关注于生产订单和物料层面的整合。

- 手持终端(PDA/手机)扫描:

方式:对于无法自动采集的极老旧设备,可由操作工在每次操作完成后,用手持终端扫描设备上的条码/二维码,人工上报状态(如:开始加工、完成加工)。

特点:半自动化,实时性和准确性依赖人工,但成本低。

二、人员数据采集

二、人员数据采集

人员数据采集主要与生产活动绑定,目的是跟踪工时、效率、资质和责任。

- 工位终端登录: 方式:每个工位配备固定工位终端(工业电脑或触摸屏)。操作工上下岗时,输入工号、刷工卡/IC卡或指纹/人脸识别登录到万界星空MES终端,系统即知当前谁在哪个工位操作。 采集内容:员工身份、所属工位、登录/登出时间。

- 任务触发上报: 方式:员工在工位终端上执行任务操作,如“开始作业”、“作业完成”、“报工”、“申请送料”、“上报异常”。这些操作行为本身及其时间点都会被MES记录,从而与员工ID关联。 采集内容:任务开始/结束时间、生产数量、废品数量、异常代码。

- 移动终端(PDA/手机)应用: 方式:对于物料配送、质量检验、设备点检等流动岗位人员,他们通过手持设备上的MES应用APP扫描物料/设备条码,并选择执行的操作,数据通过Wi-Fi/5G实时回传至MES服务器。 采集内容:人员位置、执行的操作内容、时间、对象(物料/设备)。

三、物料数据采集

物料数据采集围绕物料的身份、数量、状态和移动展开,是实现产品追溯和JIT管理的关键。

- 条码/二维码: 方式:这是最主流的方式。为每一批/件物料赋予一个唯一的条码标识。在收货、入库、发料、上下料、装配、成品入库等每一个环节,都使用扫描枪或PDA进行扫描。 采集内容:物料ID、批次号、数量、当前操作、时间、操作员。 特点:成本低、技术成熟,但需要人工扫描。

- RFID(射频识别): 方式:在物料载具(托盘、料箱)或产品上安装RFID标签。在关键通道(如仓库门口、产线入口)部署RFID读写器,当物料经过时,自动、批量、远距离地识别其信息,无需人工扫描。 采集内容:同条码,但自动化程度更高。 特点:速度快、可读写、能耐受恶劣环境,但成本高于条码。常用于自动化立库、AGV配送等场景。

- 工位终端输入: 方式:对于某些不便贴码的物料(如散料),可由操作工在工位终端上手动输入物料批次和数量,或从系统提供的列表中选择。 通过以上多种方式的组合,MES系统能够将人、机、料的数据在时间和事件维度上精准地关联起来,形成一个完整的、实时的生产信息链。这使得企业能够:实时监控生产现场动态、追溯产品全生命周期(从原料到成品)、精确计算设备综合效率(OEE)、人员效率、物料消耗、实现无纸化生产和精细化管理。